Hersteller von Zinkoxid: Wie sie sich unterscheiden und warum der Prozess wichtig ist

Zinkoxid ist ein Material, das einfach zu sein scheint, aber seine Leistung hängt von Dingen ab, die passieren, lange bevor der Sack oder das Fass in Ihrer Anlage ankommt. Die Produktionsmethode – thermisch “französisch” (indirekt), thermisch “amerikanisch” (direkt) oder nasschemisch (Fällung und verwandte Varianten) – bestimmt die Reinheit, die Partikelgröße und -form, die Oberfläche, die Beschichtungen und die Konsistenz von Charge zu Charge. Diese Parameter wirken sich wiederum darauf aus, wie Gummimischungen aussehen, wie Beschichtungen glänzen und vor UV-Strahlen schützen, wie Kosmetika klar sind, wie die Bioverfügbarkeit in Futtermitteln funktioniert, wie Keramiken sinken und sogar wie Nanoformen

Die drei wichtigsten Industrierouten

1) Der französische (indirekte) Prozess

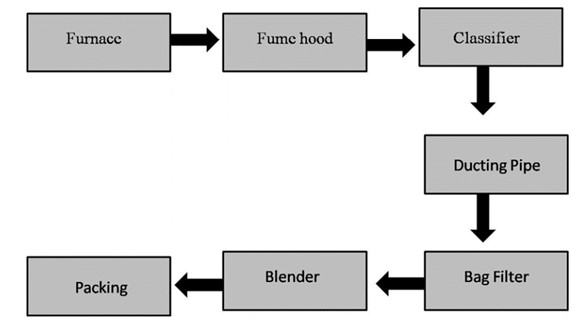

Beim französischen (indirekten) Verfahren wird besonders hochwertiges (≈99,995%) Zinkmetall bei etwa 910-1000 °C geschmolzen und verdampft. Anschließend wird es an der Luft oxidiert, um Zinkoxidrauch zu erzeugen, der abgekühlt und in Zyklonen und Sackhäusern gesammelt wird. Die Oxidation erfolgt “indirekt” zur ursprünglichen Quelle, da das Ausgangsmaterial kein Erz, sondern raffiniertes Metall ist. Moderne Anlagen steuern die Verbrennung, den Luftstrom und die Kühlung sorgfältig, um die Größe, die Oberfläche und den Grad der Verunreinigungen im Aggregat zu verändern. Anschließend werden Schritte wie die Deagglomeration oder die Oberflächenbehandlung durchgeführt, damit sich das Aggregat leichter verteilen lässt. Mit diesem Verfahren wird hochreines ZnO mit einer engmaschigen Oberflächenkontrolle hergestellt. Dieses ZnO wird in hochwertigem Gummi, Keramik, Elektronik, Pharmazeutika und Kosmetika verwendet, wo Sauberkeit und Konsistenz sehr wichtig sind.

Zink wird knapp über 907 °C zu einem Gas und reagiert kontrolliert mit Sauerstoff, um ZnO-Kerne zu bilden. Diese Kerne wachsen, wenn sie abkühlen. Die Größe und Oberfläche der Partikel hängt davon ab, wie lange sie im Wasser bleiben und wie schnell sie abkühlen. Durch die Bearbeitung des Pulvers wird es weiter verfeinert. Es gibt verschiedene Arten kommerzieller Qualitäten, wie z.B. “White Seal”, “Gold Seal” und “High-SA” (High Surface Area). Diese Sorten werden in der Regel mit detaillierten Analysezertifikaten und spezifischen BET-Bereichen für das genaue Aushärtungs- oder Sinterverhalten verkauft.

Das französische Verfahren ist immer noch das beste für hochwertige Produkte, weil es sicherstellt, dass die Schwermetalle sehr niedrig sind, die Oberflächeneigenschaften konsistent sind und es mit einer Vielzahl von Industrien funktioniert. Es verbraucht viel Energie und ist auf teures SHG-Zink angewiesen, was seine Hauptprobleme sind. Es bietet Ihnen zwar eine gute Kontrolle, aber um ultrafeine, transparente Qualitäten zu erhalten, sind oft zusätzliche nasschemische oder spezielle Abgastechnologien erforderlich.

2) Der amerikanische (direkte) Prozess

Beim amerikanischen (direkten) Verfahren wird Zinkoxid durch Erhitzen von zinkhaltigen Erzen, Kalzinat oder Hüttennebenprodukten mit einem kohlenstoffbasierten Reduktionsmittel wie Koks oder Anthrazit hergestellt. Wenn Zinkverbindungen erhitzt werden, verwandeln sie sich in Metalldampf, der sich schnell wieder in ZnO verwandelt und als feiner Rauch aufgefangen wird. Das Verfahren kombiniert Reduktion und Oxidation in einem Schritt, da das Ausgangsmaterial direkt aus Erzen oder sekundären Rückständen stammt und nicht aus raffiniertem Zinkmetall. Es wird häufig für Reifen, Gummiwaren, Landwirtschaft und Keramik verwendet, wo eine ultrahohe Reinheit nicht erforderlich ist. Außerdem ist es sehr kosteneffektiv.

Wenn Kohlenstoff erhitzt wird, verwandelt er Zinkoxid oder sulfidische Ausgangsstoffe in Dampf, der dann oxidiert, wenn er den Ofen verlässt. Um die Nebenprodukte optimal zu nutzen und die Kreislaufproduktion zu unterstützen, werden die Anlagen oft in der Nähe von Schmelzhütten oder Recyclinganlagen gebaut. Moderne Direktverarbeitungsanlagen haben die Gasreinigung und Staubabscheidung verbessert, wodurch die Produkte sauberer und konsistenter werden. Einige Anlagen verkaufen auch “aktives” ZnO mit einer größeren Oberfläche, um es reaktionsfähiger für Kautschuk zu machen, was es näher an die Leistung des französischen Prozesses bringt.

Die Hauptvorteile des Verfahrens sind die Kostenersparnis, die Möglichkeit, eine Vielzahl von Rohstoffen zu verwenden, und das Potenzial, umweltfreundlich zu sein. Es ist jedoch schwieriger, die sehr niedrigen Schwermetallgehalte und die engen Toleranzen für die Oberfläche zu erreichen, die für ZnO aus französischer Produktion typisch sind. Änderungen bei den Rohstoffen können sich auf die Einheitlichkeit auswirken, aber neuere Anlagen haben die Konsistenz und die Einhaltung der Regeln deutlich verbessert.

3) Nasschemische Routen (Niederschlag und ähnliche)

Der erste Schritt bei der Herstellung von nasschemischem Zinkoxid besteht darin, gereinigte Zinksalze wie Sulfate, Chloride oder Nitrate kontrolliert aufzulösen. Um eine Vorstufe herzustellen, bei der es sich in der Regel um basisches Zinkcarbonat oder -hydroxid handelt, werden pH-Wert, Temperatur und Mischungsverhältnis verändert. Der Vorläufer wird kalziniert, um ZnO herzustellen, nachdem er gealtert, gewaschen, gefiltert und getrocknet wurde. Die Hersteller können die Größe, Form und Oberfläche der Partikel sehr genau steuern, da Keimbildung und Wachstum in Flüssigkeit stattfinden. Dies ist bei dampfbasierten Methoden nur schwer möglich.

Diese Methode ermöglicht die Herstellung von ultrafeinen und nanoskaligen ZnO-Qualitäten mit maßgeschneiderten Formen wie Stäben, Platten oder Kugeln. Hydrothermale oder Sol-Gel-Varianten sorgen für noch mehr Einheitlichkeit und Kontrolle. Diese Pulver werden in Kosmetika, die UV-Strahlen blockieren, klaren Beschichtungen, Katalysatoren und Hochleistungskeramik verwendet. Siliziumdioxid oder Tonerde werden häufig zur Behandlung der Oberflächen von Kosmetik- und Körperpflegeprodukten verwendet, um sie stabiler, gleichmäßiger und glatter zu machen, wobei strenge Regeln für die Charakterisierung und Prüfung von “Nanoform” -Materialien eingehalten werden müssen.

Bei der nasschemischen Methode haben Sie die meiste Kontrolle über das Partikeldesign, einen niedrigen Schwermetallgehalt und eine einfache Möglichkeit, funktionalisierte Oberflächen zu erhalten. Allerdings werden mehr Ressourcen benötigt, wie z.B. viel Wasser, gründliches Waschen, um Ionenreste zu entfernen, und viel Energie für die Kalzinierung. Auch wenn es mehr kostet, ist es für leistungsstarke, hochreine oder optische Anwendungen notwendig, bei denen normales Räuchern nicht funktioniert.

Was die Route bestimmt (und was Käufer tatsächlich fühlen)

Selbst wenn zwei Produkte denselben Test bestehen, entstehen durch ihre unterschiedlichen Herstellungsverfahren unterschiedliche Mikrostrukturen, die sich auf ihre Wirkung auswirken. Das in Frankreich hergestellte Zinkoxid ist hochrein, da es aus SHG-Zink gewonnen wird. Es enthält sehr wenig Pb, Cd, Fe und Mn, was für Pharmazeutika, Kosmetika und Elektronik wichtig ist, da Spurenmetalle das Verhalten beim Erhitzen und Abkühlen verändern können. Die Qualität des direkt verarbeiteten Erzes hängt von der Qualität des Erzes und davon ab, wie gut das Gas eingefangen wird. Moderne Produzenten haben eine gute Kontrolle über diese Qualitäten, aber sie werden normalerweise für Anwendungen verwendet, bei denen die Reinheit nicht so wichtig ist.

Rauch aus dem französischen Verfahren erzeugt feine Submikron-Partikel mit einer veränderbaren Oberfläche. Direkte Qualitäten sind in der Regel gröber, aber sie werden durch die Technik immer besser. Mit nasschemischen Verfahren können Sie die Größe und Form der Partikel sehr genau steuern und ultrafeine, klare oder spezielle Formen herstellen. Oberflächenbehandlungen, wie z.B. Fettsäurebeschichtungen für Gummi oder Siliziumdioxid-/Tonerde-Schalen für Kosmetika, haben einen großen Einfluss darauf, wie gut sich die Dinge mischen, wie reaktiv sie sind und wie stabil sie sind.

Französische Sorten mit großer Oberfläche machen die Vulkanisation von Kautschuk bei niedrigeren Phrasen effizienter, was bei den Bemühungen um die Reduzierung von Zink hilft. Einige direkte Sorten hingegen machen die Vulkanisation sicherer und die Verarbeitung einfacher. Ultrafeines oder Nano-ZnO in Beschichtungen und Kosmetika bietet einen starken UV-Schutz mit geringer Weißfärbung, was den SCCS/REACH-Regeln für “Nanoformen” entspricht. Für Keramik und Elektronik haben die französischen oder nasschemischen Sorten ein besseres Sinterverhalten, da sie Verunreinigungen und Oberfläche besser kontrollieren können. Gut hergestelltes direktes ZnO ist jedoch auch für weniger anspruchsvolle Anwendungen geeignet.

Wie Hersteller sich positionieren

Die Hauptunterschiede zwischen globalen und regionalen ZnO-Herstellern sind die Bandbreite der von ihnen verwendeten Verfahren, die Art der Anwendungen, auf die sie sich konzentrieren, und ihre Haltung zu Nachhaltigkeit

Einige Unternehmen haben sowohl direkte als auch indirekte Linien. Sie bieten zum Beispiel hochreine französische Qualitäten für Kosmetika und Pharmazeutika und kostengünstige direkte Qualitäten für Keramik, Gummi und Landwirtschaft an. Ausschließlich französische Unternehmen legen großen Wert auf Reinheit, strenge BET-Kontrollen und behandelte Varianten für den konsistenten Einsatz in sensiblen Bereichen.

Heute verkaufen die führenden Direktverarbeiter spezielle Qualitäten für Farben, Gummi und die Landwirtschaft. Nasschemische Spezialisten hingegen konzentrieren sich auf nano- oder gefälltes ZnO für Sonnenschutzmittel, Beschichtungen und Katalysatoren. Diese Produkte unterscheiden sich durch ihr Partikeldesign und die vollständige SCCS/REACH-Nanoform-Dokumentation.

Kosten, Energie und Kohlenstoff

Thermische Prozesse verbrauchen viel Energie, um zu verdampfen und/oder zu reduzieren, während bei nasschemischen Prozessen Energie in die Kalzinierung und die vorgeschaltete Lösungsvorbereitung/Filtration fließt. Elektrifizierungs- und Wärmerückgewinnungsprojekte verbreiten sich über beide thermischen Routen. Die Zinkindustrie veröffentlicht jetzt Leitlinien für den Kohlenstoff-Fußabdruck, und immer mehr Käufer verlangen EPDs (Umweltproduktdeklarationen) oder LCA-Daten für ZnO von der Wiege bis zur Bahre. Hersteller mit integrierter Schrottverwertung und effizienten Öfen können einen niedrigeren spezifischen CO₂-Ausstoß pro Tonne vorweisen. Dies wird zu einem wichtigen Faktor bei Ausschreibungen, insbesondere in Europa.

Anwendungsbezogene Unterschiede, die Sie in der Fabrikhalle sehen werden

Bei der Herstellung von Gummi und Reifen beschleunigt feineres Zinkoxid mit hoher Oberfläche (HSA) im französischen Verfahren den Aushärtungsprozess und macht das Material stärker als gröbere Sorten im Direktverfahren. Um weniger Zink zu verbrauchen, ohne die Qualität der Aushärtung zu beeinträchtigen, wählen Reifenhersteller oft direktes ZnO für Karkassenmischungen und HSA oder “aktive” Sorten für dünne oder präzise Teile. Ultrafeines nasschemisches ZnO verbessert den UV-Schutz und die Transparenz in Klarlacken, während französische Sorten den Weißgrad verbessern und die Vergilbung in Decklacken verringern. Direkte Qualitäten sind immer noch der beste Wert für Grundierungen und Vorlacke.

Tabelle 2: Vergleich von herkömmlichem aktivem ZnO (A-ZnO) mit einem Kompositmaterial (M-ZnO) in Lkw-Reifenlaufflächenanwendungen

| ZnO Typ | ZnO Gehalt (phr) | Vernetzungsdichte | Zugfestigkeit (MPa) | Reißfestigkeit (N/mm) | Abnutzungswiderstand | Rollwiderstand |

| A-ZnO | 2 | Medium | Hoch | Hoch | Gut | Höher |

| M-ZnO | 2 | Medium | Hoch | Hoch | Gut | Unter |

| A-ZnO | 3 | Hoch | Verbessert | Verbessert | Verbessert | Mäßig |

| M-ZnO | 3 | Hoch | Verbessert | Verbessert | Verbessert | Unter |

Nanoskaliges ZnO in Kosmetika bietet einen robusten UV-A-Schutz mit minimaler Aufhellung, obwohl es eine umfassende SCCS- und REACH-Compliance-Dokumentation erfordert. Viele Formulierer wechseln zu beschichteten oder ZnO-TiO₂-Hybridsystemen, um die Vorschriften für Nanoformen zu umgehen. Französisches und nasschemisches ZnO eignen sich besser für eine konsistente Sinterung und mikrostrukturelle Präzision in Keramik und Elektronik, da sie den Gehalt an Verunreinigungen stabil halten und die Oberfläche kontrollieren. In der Landwirtschaft und bei Futtermitteln ist ZnO im Direktverfahren immer noch eine gute Wahl, da es sich leicht dispergieren und auflösen lässt und kostengünstig ist, wobei die Grenzwerte für Spurenmetalle nicht so streng sind.

Qualität, Compliance und die “Nanoform”-Realität für moderne Käufer

Zwei Querschnittsthemen trennen jetzt die reifen ZnO-Anbieter von der Meute:

1) Dokumentierte Qualitätssysteme und regulatorische Akten.

Sie sollten vollständige CoAs, Richtlinien zur Änderungskontrolle und, falls erforderlich, EU-REACH-Registrierungen erhalten, in denen Nanoformen aufgeführt sind. Sie sollten auch Dossiers für Kosmetikprodukte erhalten, die den SCCS-Leitlinien entsprechen. Wer Kosmetika kauft, sollte prüfen, ob eine Sorte “nano” oder “nicht-nano” ist, welchen Status die Beschichtung hat und ob die Partikelmetrik mit den Angaben auf dem Etikett übereinstimmt.

2) Berichterstattung über Kohlenstoff und Kreislaufwirtschaft.

Immer mehr europäische Kunden wollen Product Carbon Footprints (PCFs) und Lebenszyklusanalysen (LCAs) “von der Wiege bis zur Bahre”. Es ist einfacher, Fußabdrücke zu vergleichen, wenn es eine Branchenrichtlinie für Zink und nachgelagertes ZnO gibt. Hersteller, die recycelte Rohstoffe (direktes Verfahren) oder elektrifizierte Wärme verwenden, können Vorteile geltend machen. Fordern Sie eine Anpassung an die Methoden (ISO 14040/44, GHG Protocol Product Standard).

Die Wahl eines Herstellers: praktische Heuristiken

Wenn Sie die beste Reinheit und Oberflächenkontrolle benötigen (z. B. pharmazeutische Hilfsstoffe, Kosmetika mit strengen Schwermetallgrenzwerten oder Elektronikkeramik), erstellen Sie eine Liste französischer Prozessexperten, die SA-Leitern und behandelte Varianten für die Dispersion veröffentlicht haben. Überprüfen Sie die Spurenmetalle und BET-Fenster in den Chargen.

[1] Wenn Sie in der Gummi- oder Landwirtschaft die beste Leistung für den geringsten Betrag erhalten möchten, sollten Sie sich moderne Direktverarbeitungsprodukte von Unternehmen ansehen, die auch Verunreinigungsprofile und Dispersionsmetriken veröffentlichen. Führen Sie Aushärtungskurven mit demselben und einem niedrigeren Phr-Wert durch, um zu sehen, wie viel die Verwendung kostet, nicht nur $/kg.

Wenn Sie sehr feine oder formspezifische Pulver benötigen (wie transparente UV-Beschichtungen, Sonnenschutzmittel mit hohem SPF oder Katalysatoren), suchen Sie nach nasschemischen/Nano-Spezialisten, die Beschichtungsoptionen und eine vollständige EU-Nanoform-Dokumentation anbieten. Fragen Sie nach Daten über die Größenverteilung der Partikel nach Anzahl und Volumen, die Chemie der Beschichtungen und die Fotostabilität der Pulver.

Wenn Ihnen Nachhaltigkeitsdaten wichtig sind, fragen Sie nach EPDs oder PCFs und finden Sie heraus, wie der Hersteller recycelte Futtermittel, Energiemix und Wärmerückgewinnung berücksichtigt. Überlegen Sie, ob Ihre Kunden oder Prüfer eine EU REACH-Nanoformkennzeichnung und kosmetische Dossiers benötigen, die den SCCS-Richtlinien entsprechen.

Was gibt es Neues seit 2023-2025: ein kurzer Ausblick

Konvergenz der Prozessportfolios. Um eine konsistente logistische und technische Unterstützung über Kosten- und Leistungsbereiche hinweg zu bieten, vermarkten immer mehr Hersteller sowohl direkte als auch indirekte Portfolios, manchmal am selben Standort.

Ultrafein ohne “nano”? Die Forschung und die kommerzielle Literatur untersuchen zusammengesetzte und beschichtete Methoden, um UV-Leistung zu erzielen und gleichzeitig die regulatorischen Schwierigkeiten zu minimieren. Erwarten Sie eine Zunahme von “nano-freien” UV-Behauptungen in Kosmetika, während gleichzeitig ein wesentlicher UV-A-Schutz gewährleistet wird.

Druck zur Berichterstattung über Kohlenstoff. Europäische Ausschreibungen und große multinationale Unternehmen wollen jetzt, dass ZnO-Lieferanten PCFs bereitstellen, die überprüft werden können. Der Leitfaden für die Industrie ist besser geworden, und die CO₂-pro-Tonne-Differenzierung wird vom Marketing zu einer Spezifikationsposition.

Veränderungen im Mix der Anwendungen führen zu Marktwachstum. Reifen sind immer noch das Hauptvolumen, aber Kosmetika, Spezialkeramik und Katalysatoren sind die am schnellsten wachsenden Nischen, in denen die prozessspezifische Mikrostruktur zusätzliches Geld einbringt

Fazit

- Französisches (indirektes) Verfahren: hohe Reinheit, strenge Kontrolle der Oberfläche und breite Akzeptanz bei hochspezialisierten Anwendungen wie Gummi, wenn eine reaktive Aushärtung erforderlich ist, Pharmazeutika/Kosmetika und Elektronikkeramik.

- Das amerikanische (direkte) Verfahren ist wertmäßig führend, hat kreisförmige Einspeisungen und stellt technische Qualitäten für Gummi, Landwirtschaft und Farben her, wo es die Standards erlauben.

- Nasschemisch bedeutet ultrafeine Kontrolle, Morphologie-Tuning und die Vorgabe für transparenten UV-Schutz und Spezialkatalyse. Es bedeutet auch, dass Nanoformen mehr Dokumentation benötigen.

Bei der Auswahl eines Herstellers kommt es nicht so sehr auf die eine Zahl auf der CoA an, sondern darauf, dass der Fingerabdruck des Prozesses zu Ihrer Anwendung und den dafür geltenden Regeln passt. Die besten Anbieter zeigen ihre Arbeit, indem sie die Route, die Rohstoffstrategie, die Kontrolle von Verunreinigungen, die Oberflächenleiter, optionale Behandlungen und den Papierkram, der für die Einhaltung der heutigen Regeln erforderlich ist, darlegen.

- Kim, I., et al., Effect of nano zinc oxide on the cure characteristics and mechanical properties of the silica-filled natural rubber/butadiene rubber compounds. Journal of Applied Polymer Science, 2010. 117: p. 1535-1543.