Por qué las empresas de pinturas, revestimientos y adhesivos añaden óxido de cinc a sus productos

El óxido de zinc, o ZnO, como se le conoce más comúnmente, es una insidiosa potencia en las tecnologías de superficie actuales. Los formuladores lo incorporan a pinturas, revestimientos y adhesivos porque un solo grado bien seleccionado puede proporcionar protección ultravioleta, resistencia a la corrosión, durabilidad antimicrobiana, refuerzo mecánico, estabilidad óptica, control reológico y adhesión mejorada. Esa gama de funciones es poco frecuente y afecta a mercados en los que los fallos se manifiestan como revestimientos calcáreos, barandillas oxidadas, acabados de suelos desconchados o laminados deslaminados.

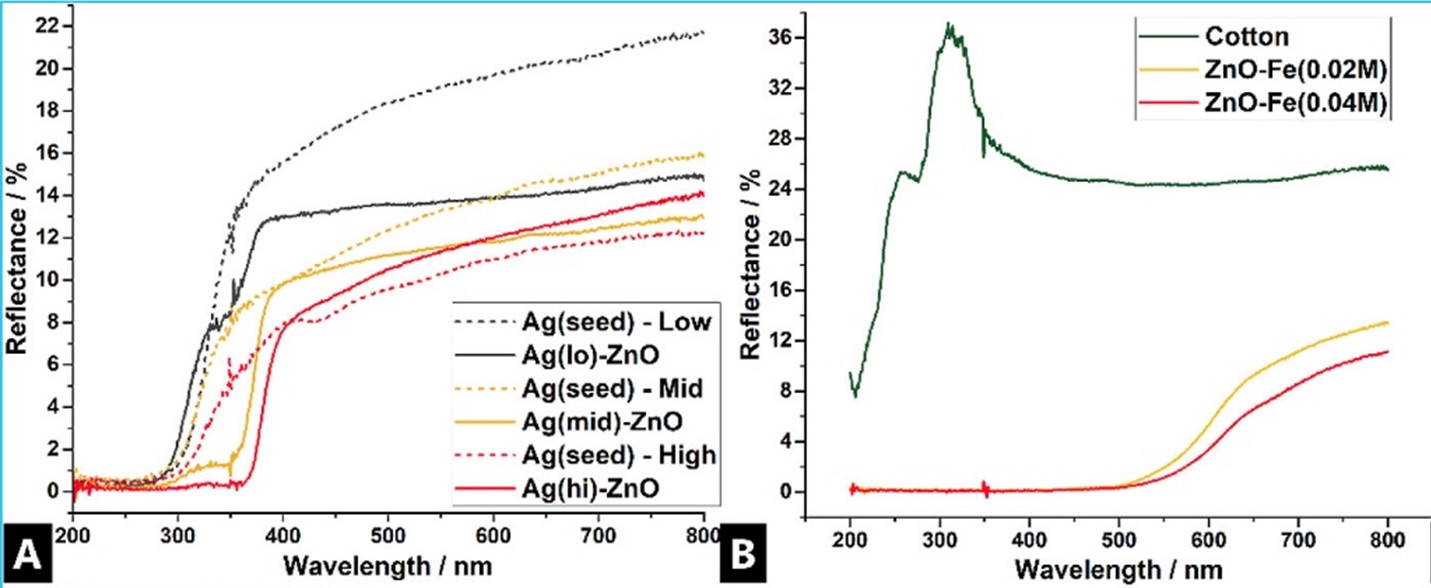

Tamizado UV y fotoestabilidad

La estructura cristalina wurtzita del óxido de cinc tiene una banda ancha que interactúa fuertemente con la radiación ultravioleta en la región de longitud de onda de aproximadamente 280 a 400 nanómetros. Al dispersarse en una película, sus partículas absorben y dispersan la energía antes de que los fotones interactúen con el aglutinante orgánico. Los revestimientos arquitectónicos exteriores se calcinan más lentamente; los revestimientos transparentes de madera retienen la lignina; los revestimientos marinos y de automoción son resistentes al amarilleamiento y al agrietamiento.

Comportamiento anticorrosión y de barrera

Cuando hay metales presentes, el óxido de zinc proporciona una segunda línea de defensa. Físicamente, el ZnO densifica los revestimientos y aumenta la tortuosidad, ampliando la vía práctica para el agua, el oxígeno y los iones. Químicamente, puede reaccionar con el agua para formar sales básicas de zinc; los precipitados sellan los microdefectos y refuerzan la barrera. En imprimaciones epoxídicas y de poliuretano, la superficie polar del ZnO favorece la humectación y la adherencia en sustratos de acero y galvanizados, y reduce la corrosión bajo película en

Resistencia antimicrobiana y al moho

Parte del zinc liberado en la superficie del revestimiento interfiere con las membranas y los procesos metabólicos de los microorganismos.

Este mecanismo de acción inorgánico y duradero hace que el ZnO sea eficaz en baños, cocinas, hospitales, fábricas de alimentos y sótanos húmedos, donde el moho y el olor son problemas constantes. Los adhesivos y selladores a base de agua también mejoran en el almacenamiento; una dosis baja de ZnO evita la formación de limo y mantiene limpios los depósitos y mangueras sin depender únicamente de conservantes volátiles.

Refuerzo mecánico y tenacidad

El óxido de zinc es un relleno activo. Su superficie polar de alta energía interactúa con la funcionalidad epoxi, acrílica, poliuretano, nitrilo y cloropreno, aumentando la fuerza cohesiva. Las películas son más duras, más resistentes a la abrasión y más resistentes al bloqueo. Los adhesivos estructurales y sensibles a la presión presentan mayor módulo y resistencia a la fluencia, lo que mantiene la geometría de la línea de unión bajo temperatura y carga. Como el ZnO puede utilizarse en partículas de pequeño tamaño, estas ventajas se consiguen sin excesiva fragilidad ni opacidad.

Control y aplicación de la reología

El ZnO adecuadamente dispersado proporciona una suave tixotropía. Durante la aplicación con brocha, rodillo o pulverizador, la viscosidad disminuye para facilitar la nivelación; tras la aplicación, se recupera, resistiendo el hundimiento, el desprendimiento de los bordes y la sedimentación del pigmento. Los grados tratados superficialmente -silanos, estearatos o recubrimientos poliméricos- permiten a los químicos ajustar la compatibilidad con los aglutinantes y tensioactivos, reduciendo la floculación con el dióxido de titanio y los colorantes orgánicos. El resultado es una aplicación más suave, unos cortes más nítidos y una formación de película uniforme en las verticales.

Gestión Óptica y Estabilidad del Tinte

No tiene igual en brillo, aunque el TiO₂ puede causar defectos de color y fotocatálisis. Mezclar una mezcla de ZnO compensará los subtonos, mejorará la ocultación en el UV cercano y prolongará la longevidad de los colores claros cuando se expongan a la radiación UV. La protección UV “invisible” la ofrecen las partículas de óxido de zinc a escala nanométrica cuando se usan en capas transparentes, que no causan opacidad ni pérdida de claridad de la imagen; también protegen la madera, los plásticos y las imágenes impresas de la degradación UV bajo superficies con recubrimiento brillante.

Durabilidad térmica y química

Con un punto de fusión en torno a 1975°C y sus propiedades anfóteras, el óxido de zinc es resistente a las condiciones de curado y limita la acción de ácidos o bases que pueden fragilizar otras películas. Los productos resistentes al calor y recubiertos con bobinas utilizan ZnO para mantener el brillo y la flexibilidad a través de repetidos ciclos de calentamiento y enfriamiento. Los entornos agresivos de refinerías, plantas de fertilizantes y operaciones de tratamiento de aguas residuales permiten al ZnO mantener sus propiedades de barrera a pesar de la exposición a agentes de limpieza, combustibles y residuos salinos que tratan de alterarlo.

Promoción de la adhesión y cinética de curado

Los centros de zinc proporcionan una funcionalidad de ácido de Lewis que se coordina bien con un donante de oxígeno o de nitrógeno, catalizando así la reticulación interfacial. La gelificación más rápida cerca del sustrato dará lugar a tiempos de producción más cortos en las líneas de producción, junto con mejoras en la resistencia al cizallamiento y

Tabla 1: Promoción de la adhesión y cinética de curado del ZnO en revestimientos y adhesivos

| Característica/Beneficio | Mecanismo | Resultado |

| Catálisis de la reticulación interfacial | El Zn²⁺ actúa como un ácido de Lewis; se coordina con donantes de oxígeno o nitrógeno | Gelificación más rápida cerca del sustrato; mayor productividad |

| Adhesión mejorada | Interacción química entre el ZnO y la matriz polimérica | Mayor resistencia al cizallamiento y al pelado |

| Apoya la química de curado por humedad | Participa en la condensación de los sistemas a base de silano o poliuretano | Mejora la durabilidad de la película, especialmente en condiciones húmedas |

| Mantiene la integridad de la película bajo tensión de curado | Estabiliza las interacciones de adhesión en todos los rangos de temperatura | Mejora la retención de la geometría de la línea de unión y la fiabilidad mecánica |

Ventajas de sostenibilidad y cumplimiento

El compuesto mejora la calidad del aire interior al reducir los COV, ya que es un agente de baja emisión y olor. La mayor durabilidad también conduce a un menor índice de repintado, lo que se traduce en menos emisiones a lo largo de la vida útil. El uso de zinc reciclado cuenta con declaraciones medioambientales de producto de varios proveedores, lo que garantiza que puede respaldar los requisitos de sostenibilidad de la empresa. El proceso de sustitución de conservantes, estabilizadores UV o absorbentes UV también mejora los informes de salud y seguridad al simplificar los requisitos químicos.

Especificación, procesamiento y control de calidad

Las ventajas residen en los detalles. La distribución del tamaño de las partículas afecta a las propiedades ópticas y al refuerzo, y las partículas submicrónicas proporcionan la máxima protección UV y suavidad, mientras que las partículas sólo ligeramente mayores permiten una mejor viscosidad y rentabilidad. La superficie específica afecta a los requisitos de tixotripsina y dispersantes. La química de la superficie distingue las formulaciones de base acuosa de las de base disolvente, garantizando que el ZnO no reaccione negativamente con los componentes secantes o catalíticos. La ausencia de impurezas, sobre todo plomo, cadmio y cloruro, sigue siendo esencial para el cumplimiento y tampoco catalizará la coloración. En cuanto a la fabricación, las premezclas de alto cizallamiento permiten humedecer las partículas de ZnO, mientras que los dispersores específicos evitan las aglomeraciones controlando la velocidad de adición y la temperatura.

Economía y Prueba

A pesar de que puede suponer un coste más elevado en comparación con los aditivos pasivos, el ahorro real de costes que se consigue utilizando ZnO suele verse compensado por sus ventajas, como una vida útil más larga, menos devoluciones, menos conservantes, mayor velocidad de producción y un tiempo de curado más rápido. Las pruebas estándar, como QUV, xenón, niebla salina, humedad, abrasión, impacto, flexión y cizalladura de solapamiento, también pueden expresar el beneficio.

Conclusión

Las razones por las que los proveedores de formulaciones añaden óxido de zinc residen en su multifuncionalidad. Protege contra los rayos solares, inhibe la corrosión, reduce el crecimiento microbiano, aumenta la resistencia de las películas finas, mejora la facilidad de aplicación, ajusta los colores, protege contra el calor y los agentes químicos, mejora la adherencia y, si es necesario, apoya simultáneamente los objetivos sostenibles. El óxido de zinc puede desempeñar múltiples funciones cuando se optimizan sus atributos, como el tamaño de las partículas, los tratamientos superficiales y la pureza.