Pourquoi les fabricants de peintures, de revêtements et d’adhésifs ajoutent-ils de l’oxyde de zinc à leurs produits ?

L’oxyde de zinc, ou ZnO comme il est plus communément appelé, est une puissance insidieuse dans les technologies de surface d’aujourd’hui. Les formulateurs l’incorporent dans les peintures, les revêtements et les adhésifs parce qu’une seule qualité bien sélectionnée peut offrir une protection contre les ultraviolets, une résistance à la corrosion, une durabilité antimicrobienne, un renforcement mécanique, une stabilité optique, un contrôle de la rhéologie et une

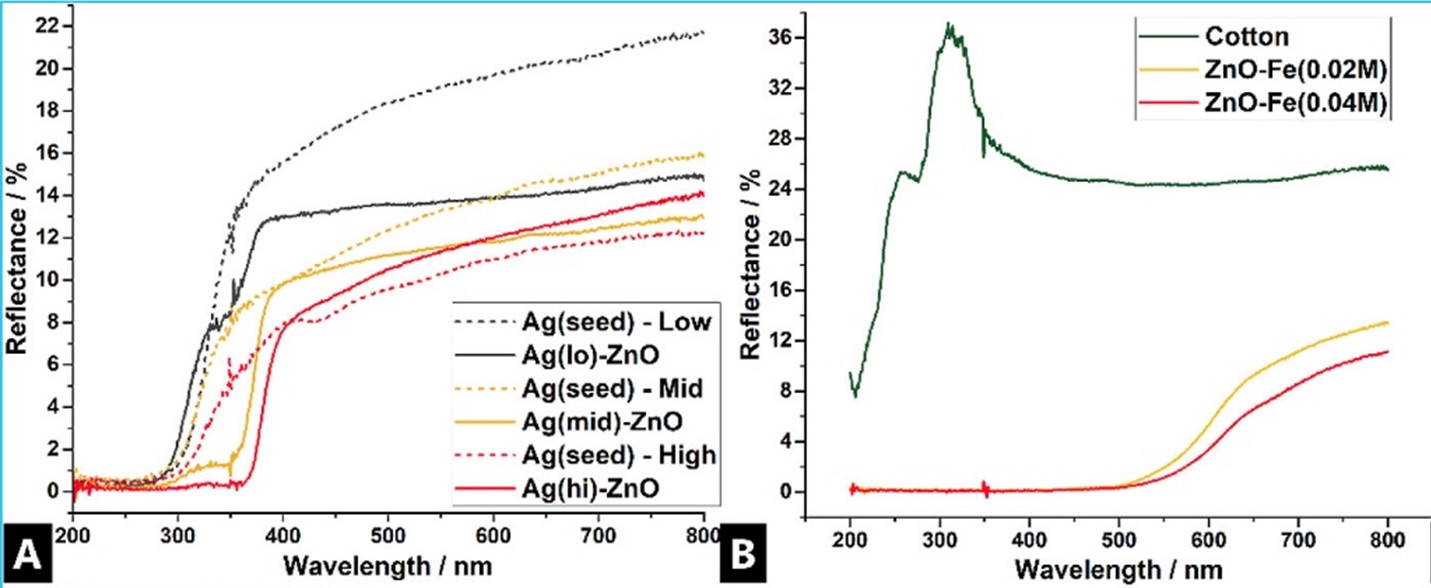

Tamisage UV et photostabilité

La structure cristalline wurtzite de l’oxyde de zinc présente une large bande interdite qui interagit fortement avec le rayonnement ultraviolet dans la région de longueur d’onde d’environ 280 à 400 nanomètres. Lorsqu’elles sont dispersées dans un film, ses particules absorbent et diffusent l’énergie avant que les photons n’interagissent avec le liant organique. Les revêtements architecturaux extérieurs se craquellent plus lentement ; les revêtements transparents pour le bois conservent la lignine ; les revêtements pour la marine et l’automobile résistent au jaunissement et à la fissuration.

Performance anticorrosion et barrière

En présence de métaux, l’oxyde de zinc constitue une deuxième ligne de défense. Physiquement, le ZnO densifie les revêtements et améliore la tortuosité, élargissant ainsi les voies d’accès pratiques pour l’eau, l’oxygène et les ions. Chimiquement, il peut réagir avec l’eau pour former des sels de zinc basiques ; les précipités scellent les microdéfauts et renforcent la barrière. Dans les apprêts époxy et polyuréthane, la surface polaire du ZnO favorise le mouillage et l’adhérence sur les substrats en acier et galvanisés et réduit la corrosion sous le film dans les essais au brouillard salin et à l’humidité. Il ne s’agit pas d’un pigment sacrificiel comme la poussière de zinc métallique, mais il laisse un temps précieux à la rouille rouge et réduit les boursouflures de corrosion après le grattage.

Résistance aux antimicrobiens et aux moisissures

Une partie du zinc libéré à la surface du revêtement interfère avec les membranes et les processus métaboliques des micro-organismes.

Ce mécanisme d’action inorganique et durable rend le ZnO efficace dans les salles de bains, les cuisines, les hôpitaux, les usines alimentaires et les sous-sols humides, où les moisissures et les odeurs sont des problèmes récurrents. Les adhésifs et les produits d’étanchéité à base d’eau s’améliorent également dans les entrepôts ; une faible dose de ZnO prévient la formation de mucosités et maintient la propreté des réservoirs et des tuyaux sans dépendre uniquement des conservateurs volatils.

Renforcement mécanique et ténacité

L’oxyde de zinc est une charge active. Sa surface polaire à haute énergie interagit avec la fonctionnalité époxy, acrylique, polyuréthane, nitrile et chloroprène, augmentant ainsi la force de cohésion. Les films sont plus durs, plus résistants à l’abrasion et plus résistants aux blocages. Les adhésifs autocollants et structuraux présentent un module et une résistance au fluage accrus, ce qui permet de maintenir la géométrie de la ligne de collage sous l’effet de la température et de la charge. Comme le ZnO peut être utilisé en particules de petite taille, ces avantages sont obtenus sans fragilité ni opacité excessives.

Contrôle et application de la rhéologie

Le ZnO correctement dispersé assure une thixotropie douce. Pendant le brossage, le roulage ou la pulvérisation, la viscosité baisse pour faciliter le nivellement ; après l’application, elle rebondit, résistant à l’affaissement, à l’affaissement des bords et à la sédimentation des pigments. Les grades traités en surface – silanes, stéarates ou revêtements polymères – permettent aux chimistes d’ajuster la compatibilité avec les liants et les surfactants, en réduisant la floculation avec le dioxyde de titane et les colorants organiques. Le résultat est une application plus douce, des découpes plus nettes et une formation de film cohérente sur les surfaces verticales.

Gestion optique et stabilité de la teinte

Il n’a pas d’égal en termes de luminosité, bien que le TiO₂ puisse provoquer des défauts de couleur et une photocatalyse. L’ajout d’un mélange de ZnO permet de compenser les sous-tons, d’améliorer la dissimulation dans l’UV proche et de prolonger la longévité des couleurs claires lorsqu’elles sont exposées aux rayons UV. La protection UV “invisible” est offerte par des particules d’oxyde de zinc à l’échelle nanométrique lorsqu’elles sont utilisées dans des couches transparentes, ne causant ni opacité ni perte de clarté de l’image ; elle protège également le bois, les plastiques et les images imprimées de la dégradation par les UV sous les surfaces revêtues d’une couche brillante.

Durabilité thermique et chimique

Grâce à son point de fusion d’environ 1975°C et à ses propriétés amphotères, l’oxyde de zinc résiste aux conditions de durcissement et limite l’action des acides ou des bases qui peuvent fragiliser d’autres films. Les produits thermorésistants, revêtus par bobine, utilisent le ZnO pour conserver leur brillance et leur flexibilité au cours de

Promotion de l’adhésion et cinétique de polymérisation

Les centres de zinc fournissent une fonctionnalité d’acide de Lewis qui se coordonne bien avec un donneur d’oxygène ou d’azote, catalysant ainsi la réticulation interfaciale. La gélification plus rapide à proximité du substrat se traduira par des temps de production plus courts dans les chaînes de production, ainsi que par des améliorations de la résistance au cisaillement et de l’adhérence au pelage. Le ZnO améliore le processus de condensation dans le polyuréthane durcissant à l’humidité ou dans les polymères à terminaison silyle.

Tableau 1 : Promotion de l’adhésion et cinétique de polymérisation du ZnO dans les revêtements et les adhésifs

| Caractéristique/avantage | Mécanisme | Résultat |

| Catalyse de la réticulation interfaciale | Le Zn²⁺ agit comme un acide de Lewis ; il se coordonne avec les donneurs d’oxygène ou d’azote. | Gélification plus rapide à proximité du substrat ; amélioration de la productivité |

| Amélioration de l’adhérence | Interaction chimique entre le ZnO et la matrice polymère | Augmentation de la résistance au cisaillement et au pelage |

| Soutient la chimie de durcissement à l’humidité | Participe à la condensation des systèmes à base de silane ou de polyuréthane | Amélioration de la durabilité du film, en particulier dans des conditions humides |

| Maintient l’intégrité du film sous l’effet de la polymérisation | Stabilise les interactions de collage dans toutes les plages de température | Amélioration de la rétention de la géométrie de la ligne de collage et de la fiabilité mécanique |

Avantages en matière de durabilité et de conformité

Le composé améliore la qualité de l’air intérieur en réduisant les COV, puisqu’il s’agit d’un agent à faible émission et à faible odeur. La durabilité accrue permet également de réduire les taux de repeinture, ce qui se traduit par une diminution des émissions au cours de la durée de vie du produit. L’utilisation de zinc recyclé a fait l’objet de déclarations environnementales de la part de divers fournisseurs, ce qui permet de répondre aux exigences des entreprises en matière de développement durable. Le processus de substitution des conservateurs, des stabilisateurs UV ou des absorbeurs UV améliore également les rapports sur la santé et la sécurité en simplifiant les exigences en matière de produits chimiques.

Spécification, traitement et contrôle de la qualité

Les avantages résident dans les détails. La distribution de la taille des particules affecte les propriétés optiques et le renforcement, et les particules submicroniques offrent une protection maximale contre les UV et un aspect lisse, tandis que les particules à peine plus grosses permettent d’obtenir une meilleure viscosité et une meilleure rentabilité. La surface spécifique influe sur les besoins en thixotrypsine et en dispersants. La chimie de surface distingue les formulations à base d’eau de celles à base de solvant, garantissant que le ZnO ne réagit pas négativement avec les composants siccatifs ou catalytiques. L’absence d’impuretés, notamment de plomb, de cadmium et de chlorure, reste essentielle pour la conformité et ne catalysera pas non plus la coloration. En ce qui concerne la fabrication, les prémélanges à fort cisaillement permettent de mouiller les particules de ZnO, tandis que des disperseurs spécifiques empêchent les agglomérations en contrôlant le taux d’ajout et la température.

Économie et preuve

Malgré un coût potentiellement plus élevé que celui des additifs passifs, les économies réelles réalisées grâce à l’utilisation du ZnO sont généralement compensées par ses avantages, tels qu’une durée de vie plus longue, une réduction des rappels, une réduction des agents de conservation, une amélioration du taux de production et un temps de durcissement plus rapide. Les essais standard, tels que QUV, xénon, brouillard salin, humidité, abrasion, impact, pliage et cisaillement par recouvrement, peuvent également exprimer ces avantages.

Conclusion

Les raisons pour lesquelles les fournisseurs de formulations ajoutent de l’oxyde de zinc résident dans sa multifonctionnalité. Il protège contre les rayons du soleil, inhibe la corrosion, réduit la croissance microbienne, augmente la résistance des films minces, améliore la facilité d’application, ajuste les couleurs, protège contre la chaleur et les agents chimiques, améliore l’adhérence et, si nécessaire, soutient simultanément les objectifs de développement durable. L’oxyde de zinc peut remplir de multiples fonctions lorsque ses attributs, tels que la taille des particules, les traitements de surface et la pureté, sont optimisés.