Produttori di ossido di zinco: Come si differenziano e perché il processo è importante

L’ossido di zinco è un materiale apparentemente semplice, ma le sue prestazioni dipendono da fattori che si verificano molto prima che il sacco o il fusto arrivi al tuo impianto. Il metodo di produzione, termico “francese” (indiretto), termico “americano” (diretto) o chimico-umido (precipitazione e varianti correlate), determina la purezza, la dimensione e la forma delle particelle, l’area superficiale, i rivestimenti e la consistenza da lotto a lotto. Questi parametri, a loro volta, influenzano il modo in cui le gomme si compongono, i rivestimenti brillano e proteggono dai raggi UV, i cosmetici sono chiari, la biodisponibilità nei mangimi, la sinterizzazione delle ceramiche e persino la regolamentazione delle nanoforme. Il modo più rapido per capire perché due polveri di “ZnO al 99,5%” possono agire in modo diverso è capire come funzionano.

I tre percorsi industriali principali

1) Il processo francese (indiretto)

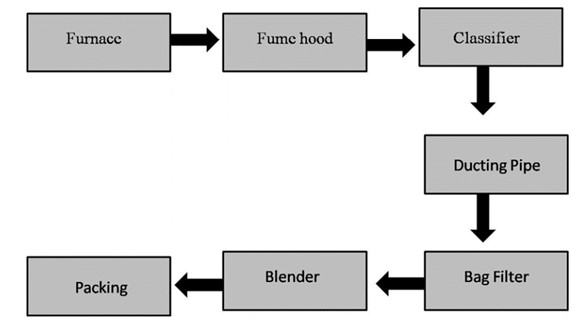

Nel processo francese (indiretto), lo zinco metallico speciale di alta qualità (≈99,995%) viene fuso e vaporizzato a circa 910-1000 °C. Successivamente, viene ossidato in aria per produrre fumi di ossido di zinco, che vengono raffreddati e raccolti in cicloni e sacchi. L’ossidazione è “indiretta” rispetto alla fonte originale perché la materia prima è metallo raffinato anziché minerale. Gli impianti moderni controllano attentamente la combustione, il flusso d’aria e il raffreddamento per modificare le dimensioni, l’area superficiale e il livello di impurità nell’aggregato. Poi, utilizzano fasi come la deagglomerazione o il trattamento superficiale per rendere l’aggregato più facile da spargere. Il processo produce ZnO di elevata purezza con uno stretto controllo dell’area superficiale. Questo ZnO viene utilizzato nei settori della gomma di alta gamma, della ceramica, dell’elettronica, della farmaceutica e della cosmetica, dove la pulizia e la consistenza sono molto importanti.

Lo zinco si trasforma in un gas appena sopra i 907 °C e reagisce con l’ossigeno in modo controllato per formare nuclei di ZnO. Questi nuclei crescono man mano che si raffreddano. Le dimensioni e l’area superficiale delle particelle dipendono dal tempo di permanenza in acqua e dalla velocità di raffreddamento. La manipolazione della polvere la raffina ulteriormente. Esistono diversi tipi di qualità commerciali, come “sigillo bianco”, “sigillo oro” e “high-SA” (alta area superficiale). Questi gradi sono solitamente venduti con certificati di analisi dettagliati e specifici intervalli di BET per un comportamento preciso di polimerizzazione o sinterizzazione.

Il processo francese è ancora il migliore per i prodotti di fascia alta, perché assicura che i metalli pesanti siano molto bassi, che le proprietà superficiali siano coerenti e che funzioni con un’ampia gamma di settori. Utilizza molta energia e si affida al costoso zinco SHG, che sono i suoi problemi principali. Offre un ottimo controllo, ma per ottenere gradi trasparenti ultrafini spesso è necessario ricorrere a tecnologie chimiche a umido o a fumi specializzati.

2) Il processo americano (diretto)

Il processo americano (diretto) produce ossido di zinco riscaldando minerali che contengono zinco, calcare o sottoprodotti di fonderia con un riduttore a base di carbonio come il coke o l’antracite. Quando i composti di zinco vengono riscaldati, si trasformano in vapore metallico, che si trasforma rapidamente in ZnO e viene raccolto sotto forma di fumi sottili. Il processo combina riduzione e ossidazione in un’unica fase perché la materia prima proviene direttamente da minerali o residui secondari invece che da zinco metallico raffinato. È ampiamente utilizzato per pneumatici, articoli in gomma, agricoltura e ceramica, dove non è necessaria un’altissima purezza. È anche molto conveniente.

Quando il carbone viene riscaldato, trasforma l’ossido di zinco o i solfuri in vapore, che poi si ossida quando lascia il forno. Per sfruttare al meglio i sottoprodotti e favorire la produzione circolare, gli impianti vengono spesso costruiti vicino a fonderie o riciclatori. I moderni impianti a processo diretto hanno migliorato la pulizia dei gas e la raccolta delle polveri, rendendo i prodotti più puliti e coerenti. Alcuni impianti vendono anche ZnO “attivo” con una superficie più ampia per renderlo più reattivo nella gomma, avvicinandosi così alle prestazioni del processo francese.

I principali punti di forza di questo processo sono il risparmio economico, la possibilità di utilizzare una varietà di materie prime e il potenziale rispetto dell’ambiente. Tuttavia, è più difficile ottenere i livelli molto bassi di metalli pesanti e le tolleranze strette per l’area superficiale tipiche dello ZnO di produzione francese. I cambiamenti nelle materie prime possono influire sull’uniformità, ma gli impianti più recenti hanno migliorato la coerenza e il rispetto delle regole.

3) Percorsi umido-chimici (precipitazioni e affini)

Il primo passo per la produzione di ossido di zinco per via chimica umida consiste nel dissolvere sali di zinco purificati come solfati, cloruri o nitrati in modo controllato. Per ottenere un precursore, che di solito è carbonato o idrossido di zinco basico, si modificano il pH, la temperatura e la miscelazione. Il precursore viene calcinato per ottenere lo ZnO dopo essere stato invecchiato, lavato, filtrato e asciugato. I produttori possono controllare le dimensioni, la forma e l’area superficiale delle particelle in modo molto preciso perché la nucleazione e la crescita avvengono in un liquido. Questo è difficile da fare con i metodi basati sul vapore.

Questo metodo consente di produrre gradi di ZnO ultrafini e in scala nanometrica con forme personalizzabili, come aste, piastre o sfere. Le variazioni idrotermiche o sol-gel migliorano ulteriormente l’uniformità e il controllo. Queste polveri sono utilizzate nei cosmetici che bloccano i raggi UV, nei rivestimenti trasparenti, nei catalizzatori e nelle ceramiche avanzate. La silice o l’allumina vengono spesso utilizzate per trattare le superfici dei prodotti cosmetici e per la cura della persona, in modo da renderle più stabili, distese e lisce, rispettando allo stesso tempo le rigide regole per la caratterizzazione e la verifica dei materiali“nanoformi”.

Il metodo chimico a umido offre il massimo controllo sulla progettazione delle particelle, bassi livelli di metalli pesanti per iniziare e un modo semplice per ottenere superfici funzionalizzate. Tuttavia, richiede più risorse, come molta acqua, un lavaggio accurato per rimuovere gli ioni residui e molta energia per la calcinazione. Anche se costa di più, è necessaria per le applicazioni ad alte prestazioni, ad alta purezza o per quelle ottiche in cui la normale fumigazione non funziona.

Cosa determina il percorso (e cosa provano realmente gli acquirenti)

Anche se due prodotti superano lo stesso test, i loro diversi processi di produzione creano microstrutture diverse che influiscono sulla loro efficacia. L’ossido di zinco di produzione francese è altamente puro perché proviene dallo zinco SHG. Presenta una quantità minima di Pb, Cd, Fe e Mn, il che è importante per i prodotti farmaceutici, cosmetici ed elettronici perché le tracce di metalli possono cambiare il comportamento dei prodotti quando vengono riscaldati e raffreddati. I gradi del processo diretto dipendono dalla qualità del minerale e dalla capacità di catturare il gas. I produttori moderni hanno un buon controllo su questi gradi, ma di solito vengono utilizzati in applicazioni in cui la purezza non è così importante.

I fumi del processo francese producono particelle sottili di dimensioni inferiori al micron con un’area superficiale che può essere modificata. Le qualità dirette sono solitamente più grossolane, ma stanno migliorando grazie all’ingegneria. I metodi chimici a umido consentono di controllare le dimensioni e la forma delle particelle in modo molto preciso, producendo particelle ultrafini, trasparenti o forme speciali. I trattamenti superficiali, come i rivestimenti di acidi grassi per la gomma o i gusci di silice/allumina per i cosmetici, hanno un grande effetto sulla capacità di miscelazione, sulla reattività e sulla stabilità dei prodotti.

I gradi francesi ad alta superficie rendono più efficiente la vulcanizzazione della gomma a phr più bassi, il che aiuta a ridurre lo zinco. Alcuni gradi diretti, invece, rendono la vulcanizzazione più sicura e la lavorazione più semplice. Lo zinco ultrafine o nano-ZnO nei rivestimenti e nei cosmetici offre una forte protezione dai raggi UV con un ridotto sbiancamento, in linea con le norme SCCS/REACH sulle “nanoforme”. Per le ceramiche e l’elettronica, i gradi francesi o chimici umidi hanno un comportamento migliore nella sinterizzazione perché controllano meglio le impurità e l’area superficiale. Tuttavia, lo ZnO diretto ben fatto è ancora buono per usi meno impegnativi.

Come si posizionano i produttori

Le principali differenze tra i produttori di ZnO a livello globale e regionale sono la gamma di processi utilizzati, i tipi di applicazioni su cui si concentrano e la loro posizione in merito a sostenibilità

Alcune aziende hanno sia linee dirette che indirette. Ad esempio, offrono gradi francesi ad alta purezza per cosmetici e prodotti farmaceutici e gradi diretti a basso costo per ceramica, gomma e agricoltura. Le aziende esclusivamente francesi pongono molta enfasi sulla purezza, sul rigoroso controllo della BET e sulle varianti trattate per un uso coerente in aree sensibili.

Ora i leader dei processi diretti vendono gradi ingegnerizzati per vernici, gomma e agricoltura. Gli specialisti della chimica umida, invece, si concentrano sullo ZnO nano o precipitato per creme solari, rivestimenti e catalizzatori. Questi prodotti si differenziano per il design delle particelle e per la documentazione completa sulle nanoforme SCCS/REACH.

Costi, energia e carbonio

I processi termici utilizzano molta energia per vaporizzare e/o ridurre, mentre i processi chimici a umido spostano l’energia nella calcinazione e nella preparazione/filtrazione della soluzione a monte. I progetti di elettrificazione e di recupero del calore si stanno diffondendo in entrambi i percorsi termici. L’industria dello zinco pubblica ora una guida sull’impronta di carbonio e un numero sempre maggiore di acquirenti richiede EPD (dichiarazioni ambientali di prodotto) o dati LCA “dalla culla al cancello” per lo ZnO. I produttori con recupero integrato degli scarti e forni efficienti possono affermare di avere una minore emissione specifica di CO₂ per tonnellata. Questo sta diventando un fattore chiave nelle gare d’appalto, soprattutto in Europa.

Differenze basate sull’applicazione che vedrai in fabbrica

Nella produzione di gomma e pneumatici, l’ossido di zinco più fine ad alta superficie (HSA) di lavorazione francese accelera il processo di polimerizzazione e rende il materiale più resistente rispetto ai gradi più grossolani di lavorazione diretta. Per utilizzare meno zinco senza abbassare la qualità della polimerizzazione, i produttori di pneumatici scelgono spesso lo ZnO diretto per le mescole della carcassa e i gradi HSA o “attivi” per le parti sottili o precise. Lo ZnO ultrafine per via chimica umida migliora la protezione dai raggi UV e la trasparenza delle vernici trasparenti, mentre i gradi francesi migliorano il bianco e riducono l’ingiallimento delle vernici di finitura. I gradi diretti sono ancora i più convenienti per i primer e i fondi.

Tabella 2: Confronto tra lo ZnO attivo tradizionale (A-ZnO) e un materiale composito (M-ZnO) nelle applicazioni sui battistrada degli autocarri

| Tipo ZnO | Contenuto di ZnO (phr) | Densità dei legami incrociati | Resistenza alla trazione (MPa) | Resistenza allo strappo (N/mm) | Resistenza all’abrasione | Resistenza al rotolamento |

| A-ZnO | 2 | Media | Alto | Alto | Buono | Più alto |

| M-ZnO | 2 | Media | Alto | Alto | Buono | Più basso |

| A-ZnO | 3 | Alto | Migliorato | Migliorato | Migliorato | Moderato |

| M-ZnO | 3 | Alto | Migliorato | Migliorato | Migliorato | Più basso |

Lo ZnO su scala nanometrica nei cosmetici offre una solida protezione dai raggi UV-A con uno sbiancamento minimo, ma richiede una documentazione completa sulla conformità SCCS e REACH. Molti formulatori stanno passando a sistemi rivestiti o ibridi ZnO-TiO₂ per aggirare le regole sulle nanoforme. Lo ZnO francese e quello chimico a umido sono migliori per una sinterizzazione coerente e una precisione microstrutturale nelle ceramiche e nell’elettronica, perché mantengono stabili i livelli di impurità e controllano l’area superficiale. Nelle applicazioni per l’agricoltura e i mangimi, lo ZnO a processo diretto è ancora una buona scelta perché è facile da disperdere e sciogliere ed è conveniente, dove i limiti di traccia dei metalli non sono così rigidi.

Qualità, conformità e realtà “nanoforme” per gli acquirenti moderni

Due argomenti trasversali separano ora i fornitori di ZnO maturi dal gruppo:

1) Sistemi di qualità e dossier normativi documentati.

Dovresti ottenere CoA complete, politiche di controllo delle modifiche e, se necessario, registrazioni REACH dell’UE che elenchino le nanoforme. Dovresti anche procurarti dossier di qualità cosmetica che seguano le note guida dell’SCCS. Le persone che acquistano cosmetici dovrebbero verificare se una qualità è “nano” o “non nano”, qual è lo stato dei rivestimenti e se le metriche delle particelle corrispondono a quanto indicato sull’etichetta.

2) Reporting su carbonio e circolarità.

Sempre più clienti europei vogliono le impronte di carbonio dei prodotti (PCF) e le valutazioni del ciclo di vita (LCA) “dalla culla alla porta”. È più facile confrontare le impronte quando esiste una guida del settore per lo zinco e lo ZnO a valle. I produttori che utilizzano mangimi riciclati (processo diretto) o calore elettrificato possono vantare dei vantaggi. Richiedi l’allineamento con le metodologie (ISO 14040/44, GHG Protocol Product Standard).

Scegliere un produttore: euristica pratica

Se hai bisogno del miglior controllo della purezza e della superficie (ad esempio, eccipienti farmaceutici, cosmetici con limiti severi di metalli pesanti o ceramiche elettroniche), fai una lista di esperti di processo francesi che hanno pubblicato scale SA e varianti trattate per la dispersione. Controlla i metalli in traccia e le finestre BET nei lotti.

[1] Se vuoi ottenere le migliori prestazioni spendendo il meno possibile nel settore della gomma o dell’agricoltura, cerca i moderni gradi a processo diretto delle aziende che pubblicano anche i profili delle impurità e le metriche di dispersione. Fai delle curve di polimerizzazione con lo stesso phr e con un phr inferiore per vedere quanto costa l’uso, non solo $/kg.

Se hai bisogno di polveri molto fini o dalla forma specifica (come rivestimenti UV trasparenti, filtri solari ad alto SPF o catalizzatori), cerca specialisti in chimica umida/nano che offrano opzioni di rivestimento e una documentazione completa sulle nanoforme dell’UE. Chiedi dati sulle distribuzioni dimensionali delle particelle in numero e volume, sulla chimica dei rivestimenti e sulla fotostabilità delle polveri.

Se ti interessano i dati sulla sostenibilità, chiedi le EPD o i PCF e scopri come il produttore tiene conto dei mangimi riciclati, del mix energetico e del recupero del calore. Pensa se i tuoi clienti o i revisori hanno bisogno dell’identificazione delle nanoforme REACH dell’UE e di dossier cosmetici che seguano le linee guida SCCS.

Le novità dal 2023-2025: una breve panoramica

Convergenza dei portafogli di processi. Per fornire un supporto logistico e tecnico coerente in tutte le fasce di costo e di prestazioni, sempre più produttori commercializzano portafogli diretti e indiretti, a volte nello stesso sito.

Ultrafine senza “nano”? La ricerca e la letteratura commerciale esaminano le metodologie composite e rivestite per ottenere prestazioni UV riducendo al minimo le complessità normative; si prevede un aumento delle affermazioni “nano-free” in materia di UV nei cosmetici, pur garantendo una sostanziale protezione UV-A.

Pressioni per la rendicontazione del carbonio. Le gare d’appalto europee e le grandi multinazionali ora vogliono che i fornitori di ZnO forniscano PCF che possano essere controllati. Le indicazioni dell’industria sono migliorate e la differenziazione del CO₂ per tonnellata sta passando dal marketing a una voce di capitolato.

I cambiamenti nel mix di applicazioni portano alla crescita del mercato. I pneumatici sono ancora il volume principale, ma i cosmetici, le ceramiche speciali e i catalizzatori sono le nicchie in più rapida crescita in cui la microstruttura specifica del processo ottiene un guadagno extra.

Conclusione

- Processo francese (indiretto): elevata purezza, stretto controllo dell’area superficiale e ampia accettazione in applicazioni di alto livello come la gomma quando è necessaria una polimerizzazione reattiva, i prodotti farmaceutici/cosmetici e le ceramiche elettroniche.

- Il processo americano (diretto) è leader in termini di valore, ha alimentazioni circolari e produce gradi ingegnerizzati per la gomma, l’agricoltura e la verniciatura, laddove gli standard lo consentono.

- Chimica umida significa controllo ultrafine, regolazione della morfologia e possibilità di protezione UV trasparente e catalisi speciale. Significa anche che le nanoforme necessitano di una maggiore documentazione.

Quando si sceglie un produttore, non è tanto importante il numero su una CoA, quanto la corrispondenza tra l’impronta digitale del processo e la tua applicazione e le regole che si applicano ad essa. I migliori fornitori dimostrano il loro lavoro mostrando il percorso, la strategia delle materie prime, il controllo delle impurità, la scala delle superfici, i trattamenti opzionali e la documentazione necessaria per seguire le regole di oggi.

- Kim, I., et al., Effetto del nano ossido di zinco sulle caratteristiche di polimerizzazione e sulle proprietà meccaniche dei composti di gomma naturale/butadiene riempiti di silice. Journal of Applied Polymer Science, 2010. 117: p. 1535-1543.