Fabricantes de Óxido de Zinc: En qué se diferencian y por qué es importante el proceso

El óxido de zinc es un material que parece sencillo, pero su rendimiento depende de cosas que ocurren mucho antes de que el saco o el bidón lleguen a tu planta. El método de producción, térmico “francés” (indirecto), térmico “americano” (directo) o químico-húmedo (precipitación y variantes relacionadas), determina la pureza, el tamaño y la forma de las partículas, la superficie, los revestimientos y la consistencia de un lote a

Las tres principales rutas industriales

1) El proceso francés (indirecto)

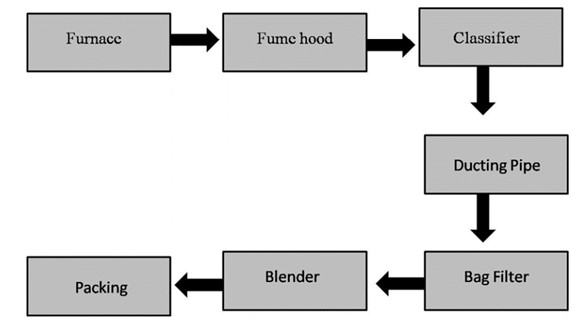

En el proceso francés (indirecto), el zinc metálico especial de alto grado (≈99,995%) se funde y vaporiza a unos 910-1000 °C. A continuación, se oxida en el aire para producir humo de óxido de zinc, que se enfría y se recoge en ciclones y filtros de mangas. La oxidación es “indirecta” a la fuente original porque la materia prima es metal refinado en lugar de mineral. Las plantas modernas controlan cuidadosamente la combustión, el flujo de aire y la refrigeración para cambiar el tamaño, la superficie y el nivel de impurezas del agregado. Luego, utilizan pasos como la desaglomeración o el tratamiento superficial para que el agregado sea más fácil de esparcir. El proceso produce ZnO de gran pureza con un estricto control del área superficial. Este ZnO se utiliza en caucho de alta gama, cerámica, electrónica, productos farmacéuticos y cosméticos, donde la limpieza y la consistencia son muy importantes.

El zinc se convierte en gas justo por encima de los 907 °C y reacciona con el oxígeno de forma controlada para formar núcleos de ZnO. Estos núcleos crecen a medida que se enfrían. El tamaño y la superficie de las partículas dependen del tiempo que permanezcan en el agua y de lo rápido que se enfríen. La manipulación del polvo lo refina aún más. Hay distintos tipos de calidades comerciales, como “sello blanco”, “sello dorado” y “alta SA” (alta área superficial). Estos grados suelen venderse con certificados de análisis detallados e intervalos BET específicos para un curado o un comportamiento de sinterización precisos.

El proceso francés sigue siendo el mejor para los productos de gama alta porque garantiza que los metales pesados sean muy bajos, que las propiedades de la superficie sean uniformes y que funcione con una amplia gama de industrias. Utiliza mucha energía y depende del costoso zinc SHG, que son sus principales problemas. Te ofrece un gran control, pero para conseguir grados transparentes ultrafinos a menudo se requieren tecnologías adicionales de química húmeda o de humos especializados.

2) El proceso americano (directo)

El proceso americano (directo) produce óxido de zinc calentando minerales que contienen zinc, calcín o subproductos de fundición con un reductor a base de carbono, como coque o antracita. Cuando se calientan los compuestos de zinc, se convierten en vapor metálico, que rápidamente vuelve a convertirse en ZnO y se recoge en forma de humo fino. El proceso combina la reducción y la oxidación en un solo paso porque la materia prima procede directamente de minerales o residuos secundarios en lugar de zinc metal refinado. Se utiliza mucho en neumáticos, productos de caucho, agricultura y cerámica, donde no es

Cuando se calienta el carbón, convierte las materias primas de óxido o sulfuro de zinc en vapor, que luego se oxida al salir del horno. Para aprovechar al máximo los subproductos y apoyar la producción circular, las plantas suelen construirse cerca de fundiciones o recicladores. Las modernas instalaciones de proceso directo han mejorado la limpieza de gases y la captación de polvo, lo que hace que los productos sean más limpios y consistentes. Algunas plantas también venden ZnO “activo” con una superficie mayor para hacerlo más reactivo en el caucho, lo que lo acerca al rendimiento del proceso francés.

Los principales puntos fuertes del proceso son que ahorra dinero, permite utilizar diversas materias primas y tiene potencial para ser respetuoso con el medio ambiente. Pero es más difícil conseguir los bajísimos niveles de metales pesados y las estrechas tolerancias de superficie típicas del ZnO de proceso francés. Los cambios en las materias primas pueden afectar a la uniformidad, pero las plantas más nuevas han mejorado mucho la uniformidad y el cumplimiento de las normas.

3) Vías húmedo-químicas (precipitación y afines)

El primer paso para fabricar óxido de zinc por vía húmeda consiste en disolver de forma controlada sales de zinc purificadas, como sulfatos, cloruros o nitratos. Para fabricar un precursor, que suele ser carbonato o hidróxido de zinc básico, se modifican el pH, la temperatura y la mezcla. El precursor se calcina para hacer ZnO después de haberlo envejecido, lavado, filtrado y secado. Los fabricantes pueden controlar el tamaño, la forma y la superficie de las partículas con gran precisión porque la nucleación y el crecimiento se producen en líquido. Esto es difícil de hacer con los métodos basados en vapor.

Este método permite producir grados de ZnO ultrafinos y a nanoescala con formas que se pueden adaptar, como varillas, placas o esferas. Las variaciones hidrotérmicas o sol-gel mejoran aún más la uniformidad y el control. Estos polvos se utilizan en cosméticos que bloquean los rayos UV, revestimientos transparentes, catalizadores y cerámicas avanzadas. La sílice o la alúmina se utilizan a menudo para tratar las superficies de los productos cosméticos y de cuidado personal para hacerlas más estables, extendidas y lisas, al tiempo que se siguen normas estrictas para caracterizar y probar los materiales“nanoformados”.

El método químico-húmedo te ofrece el mayor control sobre el diseño de las partículas, bajos niveles de metales pesados para empezar y una forma fácil de obtener superficies funcionalizadas. Sin embargo, requiere más recursos, como mucha agua, un lavado a fondo para eliminar los iones sobrantes y mucha energía para calcinar. Aunque cuesta más, es necesario para aplicaciones de alto rendimiento, gran pureza u ópticas en las que el fuming normal no funciona.

Lo que determina la ruta (y lo que sienten realmente los compradores)

Aunque dos productos pasen la misma prueba, sus distintos procesos de fabricación crean microestructuras diferentes que afectan a su eficacia. El óxido de zinc de proceso francés es muy puro porque procede del zinc SHG. Tiene muy poco Pb, Cd, Fe y Mn, lo que es importante para los productos farmacéuticos, cosméticos y electrónicos, porque las trazas de metales pueden cambiar su comportamiento al calentarse y enfriarse. Los grados del proceso directo dependen de la calidad del mineral y de lo bien que se capture el gas. Los productores modernos tienen un buen control sobre estos grados, pero suelen utilizarse en aplicaciones en las que la pureza no es tan importante.

El humo de proceso francés produce partículas finas submicrónicas con una superficie que puede modificarse. Los grados directos suelen ser más gruesos, pero están mejorando gracias a la ingeniería. Los métodos químicos húmedos te permiten controlar el tamaño y la forma de las partículas con gran precisión, fabricando partículas ultrafinas, transparentes o con formas especiales. Los tratamientos superficiales, como los recubrimientos de ácidos grasos para el caucho o las cáscaras de sílice/alúmina para los cosméticos, tienen un gran efecto sobre lo bien que se mezclan las cosas, lo reactivas que son y lo estables que son.

Los grados franceses de área superficial alta hacen que la vulcanización del caucho sea más eficaz a phr más bajo, lo que contribuye a los esfuerzos de reducción del zinc. Por otra parte, algunos grados directos hacen que el curado sea más seguro y el procesado más fácil. El ZnO ultrafino o nano en revestimientos y cosméticos proporciona una fuerte protección UV con poco blanqueamiento, de acuerdo con las normas SCCS/REACH sobre “nanoformas”. Para la cerámica y la electrónica, los grados franceses o de química húmeda tienen mejor comportamiento de sinterización porque controlan mejor las impurezas y el área superficial. Sin embargo, el ZnO directo bien fabricado sigue siendo bueno para usos menos exigentes

Cómo se posicionan los fabricantes

Las principales diferencias entre los productores mundiales y regionales de ZnO son la gama de procesos que utilizan, los tipos de aplicaciones en los que se centran y su postura respecto a sostenibilidad

Algunas empresas tienen líneas directas e indirectas. Por ejemplo, ofrecen grados franceses de gran pureza para cosméticos y productos farmacéuticos y grados directos rentables para cerámica, caucho y agricultura. Las empresas exclusivamente francesas ponen mucho énfasis en la pureza, el estricto control de la BET y las variantes tratadas para un uso consistente en áreas sensibles.

Ahora, los líderes del proceso directo venden grados de ingeniería para pinturas, caucho y agricultura. Los especialistas en química húmeda, por su parte, se centran en el ZnO nano o precipitado para protectores solares, revestimientos y catalizadores. Estos productos se diferencian por el diseño de sus partículas y la documentación completa sobre la nanoforma SCCS/REACH

Coste, energía y carbono

Los procesos térmicos utilizan mucha energía para vaporizar y/o reducir, mientras que los procesos químico-húmedos mueven energía hacia la calcinación y la preparación/filtración de la solución previa. Los proyectos de electrificación y recuperación de calor se están extendiendo por ambas rutas térmicas. La industria del zinc publica ahora orientaciones sobre la huella de carbono, y cada vez más compradores quieren EPD (declaraciones medioambientales de producto) o datos de ACV “de la cuna a la puerta” para el ZnO. Los fabricantes con recuperación de chatarra integrada y hornos eficientes pueden decir que tienen menos emisiones específicas de CO₂ por tonelada. Esto se está convirtiendo en un factor clave en las licitaciones, especialmente en Europa.

Diferencias basadas en la aplicación que verás en la planta de producción

En la fabricación de caucho y neumáticos, el óxido de zinc de proceso francés de alta superficie (HSA) más fino acelera el proceso de curado y hace que el material sea más resistente que los grados más gruesos de proceso directo. Para utilizar menos zinc sin disminuir la calidad del curado, los fabricantes de neumáticos suelen elegir el ZnO directo para los compuestos de carcasa a granel y los grados HSA o “activos” para las piezas finas o precisas. El ZnO ultrafino de química húmeda mejora la protección UV y la transparencia de las capas transparentes, mientras que los grados franceses mejoran la blancura y reducen el amarilleamiento de las capas de acabado. Los grados directos siguen siendo la mejor opción para imprimaciones y capas de fondo.

Tabla 2: Comparación del ZnO activo tradicional (A-ZnO) con un material compuesto (M-ZnO) en aplicaciones para bandas de rodadura de neumáticos de camión

| Tipo ZnO | Contenido de ZnO (phr) | Densidad de reticulación | Resistencia a la tracción (MPa) | Resistencia al desgarro (N/mm) | Resistencia a la abrasión | Resistencia a la rodadura |

| A-ZnO | 2 | Medio | Alta | Alta | Bien | Más alto |

| M-ZnO | 2 | Medio | Alta | Alta | Bien | Baja |

| A-ZnO | 3 | Alta | Mejorado | Mejorado | Mejorado | Moderado |

| M-ZnO | 3 | Alta | Mejorado | Mejorado | Mejorado | Baja |

El ZnO a escala nanométrica en cosméticos ofrece una sólida protección UV-A con un blanqueamiento mínimo, aunque requiere una amplia documentación de cumplimiento de las normas SCCS y REACH. Muchos formuladores están cambiando a sistemas recubiertos o híbridos de ZnO-TiO₂ para eludir las normas sobre nanoformas. El ZnO francés y el de química húmeda son mejores para una sinterización consistente y una precisión microestructural en cerámica y electrónica, porque mantienen estables los niveles de impurezas y controlan el área superficial. En aplicaciones agrícolas y de alimentación animal, el ZnO de proceso directo sigue siendo una buena opción porque es fácil de dispersar, disolver y es rentable, donde los límites de metales traza no son tan estrictos.

Calidad, conformidad y realidad de la “nanoforma” para los compradores modernos

Dos temas transversales separan ahora a los proveedores maduros de ZnO de la manada:

1) Sistemas de calidad documentados y expedientes normativos.

Debes obtener CoA completos, políticas de control de cambios y, si es necesario, registros REACH de la UE que enumeren las nanoformas. También debes obtener expedientes de grado cosmético que sigan las Notas Orientativas del SCCS. Las personas que compran cosméticos deben comprobar si un grado es “nano” o “no nano”, cuál es el estado de los recubrimientos y si la métrica de las partículas coincide con lo que dice la etiqueta.

2) Informes sobre carbono y circularidad.

Cada vez más clientes europeos quieren huellas de carbono de producto (PCF) y evaluaciones del ciclo de vida (LCA) “de la cuna a la puerta”. Es más fácil comparar las huellas cuando existe una guía industrial para el zinc y el ZnO derivado. Los productores que utilizan materias primas recicladas (proceso directo) o calor electrificado pueden alegar ventajas. Solicita la alineación con las metodologías (ISO 14040/44, GHG Protocol Product Standard).

Elegir un fabricante: heurística práctica

Si necesitas el mejor control de pureza y superficie (por ejemplo, excipientes farmacéuticos, cosméticos con límites estrictos de metales pesados o cerámica electrónica), haz una lista de expertos franceses en procesos que hayan publicado escalas SA y variantes tratadas para la dispersión. Comprueba los metales traza y las ventanas BET en los lotes.

[1] Si quieres obtener el mejor rendimiento por el menor dinero en el caucho o la agricultura, busca grados modernos de proceso directo de empresas que también publiquen perfiles de impurezas y métricas de dispersión. Haz curvas de curado con el mismo phr y con un phr inferior para ver cuánto cuesta utilizarlo, no sólo $/kg .

Si necesitas polvos muy finos o con formas específicas (como recubrimientos UV transparentes, protectores solares de alto FPS o catalizadores), busca especialistas en química húmeda/nanoquímica que ofrezcan opciones de recubrimiento y documentación completa sobre nanoformas de la UE. Pide datos sobre las distribuciones de tamaño de las partículas por número y volumen, la química de los recubrimientos y la fotoestabilidad de los polvos.

Si te importan los datos de sostenibilidad, pide EPD o PCF y averigua cómo tiene en cuenta el productor los piensos reciclados, la combinación de energías y la recuperación de calor. Piensa si tus clientes o auditores necesitan la identificación de nanoformas REACH de la UE y expedientes de cosméticos que sigan las directrices del SCCS.

Novedades desde 2023-2025: breve panorama

Convergencia de las carteras de procesos. Para ofrecer una logística y un apoyo técnico coherentes en todas las bandas de costes y rendimientos, cada vez más productores comercializan carteras directas e indirectas, a veces en el mismo sitio.

¿Ultrafino sin “nano”? La investigación y la literatura comercial examinan metodologías compuestas y recubiertas para conseguir prestaciones UV minimizando las complejidades normativas; anticipa un aumento de las afirmaciones “sin nano” UV en los cosméticos, garantizando al mismo tiempo una protección UV-A sustancial.

Presión para informar sobre el carbono. Las licitaciones europeas y las grandes empresas multinacionales quieren ahora que los proveedores de ZnO proporcionen PCF que puedan comprobarse. La orientación de la industria ha mejorado, y la diferenciación del CO₂ por tonelada está pasando de ser un elemento de marketing a un elemento de especificación.

Los cambios en la mezcla de aplicaciones conducen al crecimiento del mercado. Los neumáticos siguen siendo el principal volumen, pero los cosméticos, las cerámicas especiales y los catalizadores son los nichos de mayor crecimiento en los que la microestructura específica del proceso obtiene dinero extra

Conclusión

- Proceso francés (indirecto): alta pureza, control estricto de la superficie y gran aceptación en aplicaciones de altas especificaciones como el caucho cuando se necesita un curado reactivo, productos farmacéuticos/cosméticos y cerámica electrónica.

- El proceso americano (directo) es líder en valor, tiene alimentaciones circulares y fabrica grados de ingeniería para el caucho, la agricultura y la pintura cuando las normas lo permiten.

- La química húmeda significa control ultrafino, ajuste de la morfología y el valor predeterminado para la protección UV transparente y la catálisis especializada. También significa que las nanoformas necesitan más documentación.

Cuando eliges un fabricante, no se trata tanto del número que figura en un CoA como de que la huella digital del proceso coincida con tu aplicación y las normas que se le aplican. Los mejores proveedores demuestran su trabajo mostrando su ruta, la estrategia de materias primas, el control de impurezas, la escala de superficies, los tratamientos opcionales y el papeleo necesario para cumplir las normas actuales.

- Kim, I., et al., Efecto del nanoóxido de zinc en las características de curado y las propiedades mecánicas de los compuestos de caucho natural/caucho de butadieno rellenos de sílice. Journal of Applied Polymer Science, 2010. 117: p. 1535-1543.